قطعا یکی از سوالاتی که از کودکی تا کنون در ذهن همه افراد وجود داشته، چگونگی ساخت کاغذ است. شاید این سوال هنوز هم برای عده زیادی از افراد بی پاسخ مانده باشد. کاغذ یکی از مهمترین محصولات بشری است که در صنایع مختلف از جمله چاپ، بستهبندی، نوشتافزار و غیره کاربرد دارد. تولید کاغذ یک فرآیند پیچیده است که به تجهیزات و ماشینآلات مختلفی نیاز دارد. یکی از این تجهیزات، غلطک است که نقش مهمی در تولید کاغذ ایفا میکند. اما آیا از هر غلطکی میتوان برای ساخت کاغذ استفاده کرد؟ قطعا خیر. میدانید که غلطک ها انواع مختلفی دارند و در صنایع مختلف به کار میروند. در صنعت کاغذ سازی نیز همین موضوع برقرار است. یعنی در ساخت کاغذ هم نیاز است که از غلطک های مخصوصی استفاده شود. امروز و در این مقاله قصد داریم به معرفی انواع غلطک های مورد استفاده در صنعت کاغذسازی بپردازیم.

صنعت کاغذ سازی

صنعت کاغذ سازی یکی از مهمترین صنایع جهان است که نقش مهمی در اقتصاد و زندگی بشر دارد. این صنعت از چوب به عنوان ماده اولیه اصلی خود استفاده میکند. چوب به روشهای مختلفی به خمیر کاغذ تبدیل میشود و سپس این خمیر در دستگاههای مخصوصی به کاغذ تبدیل میشود. این صنعت برای اولین بار در تاریخ در چین ابداع شد. چینی ها با استفاده از چوب درختان مخصوصی، توانستند که به تکنولوژی ساخت کاغذ برسند. چینی ها در تولید کاغذ، از چوب درختانی مانند کاج، صنوبر، راش، بلوط و غیره استفاده میشود. این درختان دارای ویژگیهایی هستند که برای تولید کاغذ مناسب هستند. به عنوان مثال، این درختان دارای فیبرهای بلند و محکمی هستند که باعث میشود کاغذی که از آنها تولید میشود، قوی و با دوام باشد. اما موضوع ساخت کاغذ به همین جا ختم نمیشود. ما را همراهی کنید تا اطلاعات بیشتری را در اختیار شما بگذاریم.

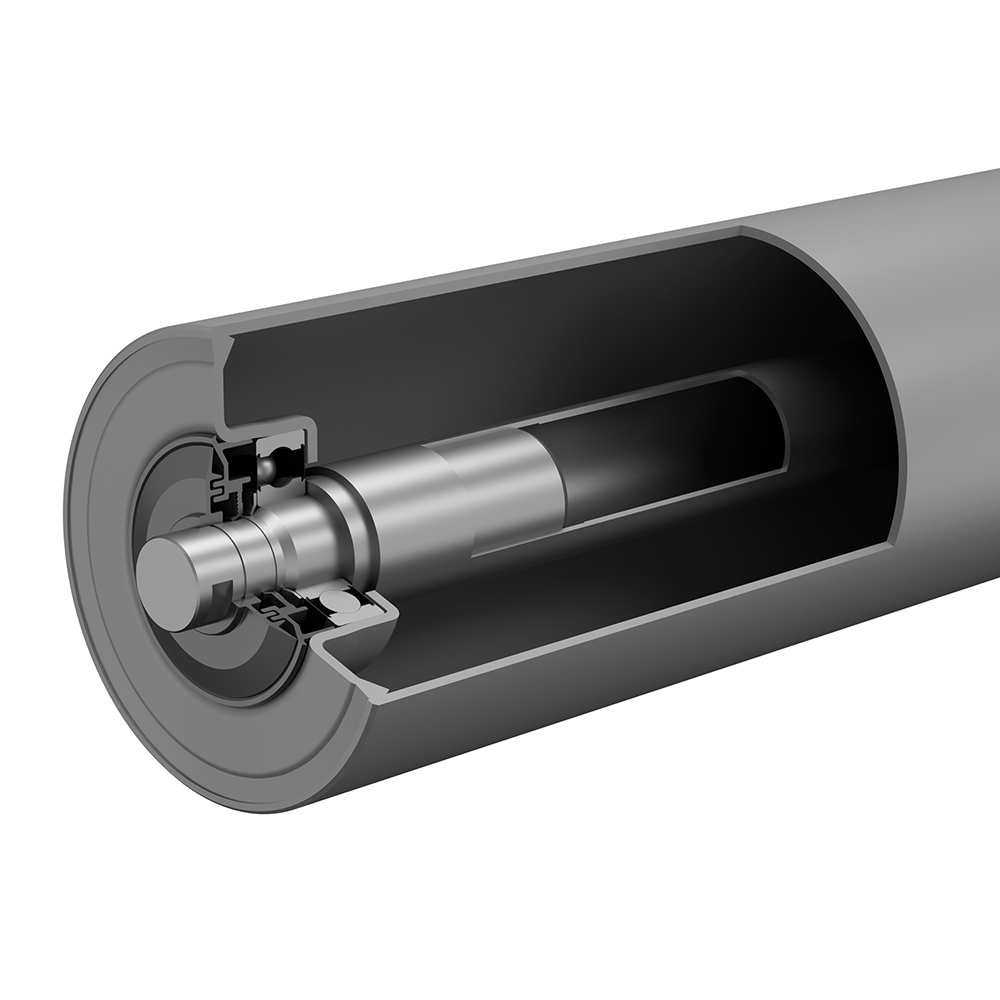

غلطک چیست؟

به طور کلی، غلطک یک جسم استوانهای شکل است که معمولاً از فلز، چوب یا پلاستیک ساخته میشود. غلطکها در صنایع مختلف کاربرد دارند. در صنایع کاغذ سازی، از غلطکها برای انجام کارهای مختلفی مانند فشردهسازی خمیر کاغذ، انتقال خمیر کاغذ، خشک کردن کاغذ و غیره استفاده میشود.همه غلطک ها از سه بخش اصلی تشکیل میشود. بخش اول بدنه غلطک است. بخش دوم شفت غلطک است که وظیفه کار کردن غلطک را بر عهده دارد. سوم نیز بلبرینگ است که وظیفه ارتباط صحیح میان شفت غلطک و بدنه غلطک بر عهده آن است. توجه داشته باشید که اخلال در عملکرد هر یک از این بخش ها، میتواند روند کار کردن یک سیستم غلطک را به طور کلی مختل کند. با ما همراه باشید. در ادامه انواع غلطک در صنعت کاغذ سازی را بررسی میکنیم.

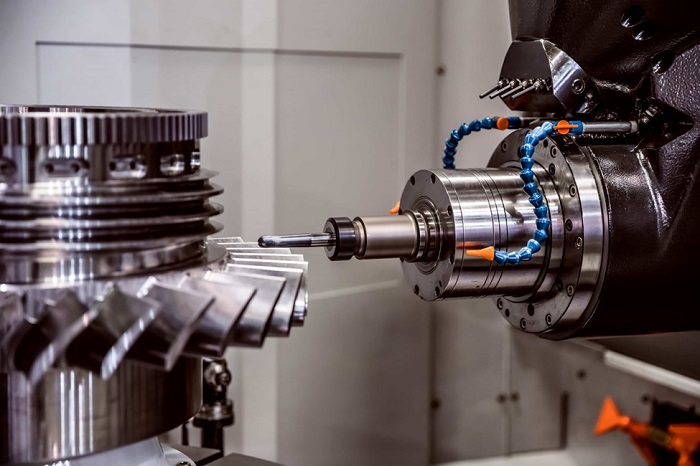

انواع غلطک در صنعت کاغذ سازی

در صنعت کاغذ سازی، برای ساخت کاغذ نیاز به داشتن پنج نوع غلطک مخصوص داریم. در ادامه این پنج غلطک را به ترتیب مراحل عملکرد با هم بررسی میکنیم.

در اولین گام تولید کاغذ، نیاز است که از غلطک فلت و وایر استفاده کنیم. این غلطکها از دو قسمت فلت و وایر تشکیل شدهاند. فلت سطحی نرم و اسفنجی دارد که وظیفه جذب آب از خمیر کاغذ را بر عهده دارد. وایر سطحی سخت و زبر دارد که وظیفه فشردهسازی خمیر کاغذ را بر عهده دارد.

این غلتکها برای اعمال مواد سایز کننده بر روی کاغذ استفاده میشوند. حال شاید بپرسید که مواد سایز کننده به چه موادی گفته میشود؟ برای مثال ممکن است که شما هم کاغذهای ضد آب و ضد لک را دیده باشید. مواد سایز کننده باعث میشوند که کاغذ ضد آب و ضد لک شود. غلتکهای سایز پرس معمولاً از مواد نرم و انعطافپذیری ساخته میشوند. این موضوع سبب میشود که بتوانند بدون اینکه به بافت کاغذ آسیبی برسانند، کار خود را انجام دهند.

حال نوبت بررسی سومین نوع غلطک در صنعت کاغذ سازی است. این غلطک را در واقع میتوان فعال ترین غلطک در روند کاغذ سازی دانست. غلطک پرس برای فشرده سازی بهینه کاغذ در مراحل مختلف به کار میرود. استفاده از این غلطک کمک میکند که کاغذ سطحی یکنواخت و صاف داشته باشد. این غلتکها معمولاً از مواد سخت و محکمی ساخته میشوند تا بتوانند فشار زیادی را تحمل کنند.

در مراحل پایانی نوبت به استفاده از یک نوع دیگر غلطک میرسد که نقش مهمی را ایفا میکند تا بتوان یک کاغذ خوب را به دست آورد. غلطک ساکشن کمک میکند که کاغذ به یک بافت خشک و خشن در درون و کناره ها برسد.

حال اما نوبت بررسی آخرین نوع غلطکی است که در زمینه کاغذ سازی مورد استفاده قرار میگیرد. ابتدا باید بگوییم که از این غلطک ها جهت خشک کردن و گرفت رطوبت موجود در کاغذ استفاده میشود. این غلتکها دارای سوراخهایی هستند که باعث میشوند هوا به راحتی از داخل کاغذ خارج شود. این امر باعث خشک شدن سریعتر کاغذ میشود.

فرایند کاغذ سازی

همانطور که متوجه شدید، کاغذ سازی دارای فرایندی دقیق و منظم است که باید با توجه کافی انجام شود. در این بخش قصد داریم این فرایند را مورد بررسی قرار دهیم. مراحل آماده سازی کاغذ به شرح زیر است.

آمادهسازی چوب

اولین مرحله در کاغذ سازی، آماده سازی چوب است. پیش تر گفتیم که از چوب درختانی مانند کاج، صنوبر، بلوط و غیره در ساخت کاغذ استفاده میشود. چوب به روشهای مختلفی از جمله ارهکشی، خرد کردن و خمیر کردن آماده میشود.

تولید خمیر کاغذ

دومین مرحله در فرایند کاغذ سازی، تولید خمیر کاغذ است. باید توجه داشت که این خمیر بیش از حد مرطوب یا خشک نباشد. در غیر این صورت کاغذ مرغوبی به دست نمیآید. خمیر کاغذ از طریق فرآیندهای شیمیایی، مکانیکی و حرارتی تولید میشود.

فشردهسازی خمیر کاغذ

در سومین گام تولید کاغذ، خمیر کاغذ در دستگاههای مخصوصی فشرده میشود تا به شکل یک ورقه نازک درآید. باید توجه داشت که نازکی این خمیر ها نباید خیلی زیاد باشد. زیرا در این صورت کاغذ بافت بسیار آسیب پذیری را پیدا میکند.

اعمال مواد سایز کننده

پیش تر اشاره کردیم که مواد سایز کننده به چه موادی گفته میشود. اما بد نیست باز هم بگوییم. مواد سایز کننده به موادی گفته میشود که خاصیت هایی مانند ضد آب یا ضد لک بودن را به کاغذ اضافه میکنند.

خشک کردن کاغذ

پس از انجام تمامی مراحل بالا به صورت صحیح، دیگر به تولید نهایی کاغذ نزدیک میشویم. هنگامیکه مراحل بالا به طور کامل انجام شود، نوبت آن میرسد که کاغذ ها را خشک کنیم. پس از اینکه کاغذ ها به طور کامل خشک شدند، کاغذ آماده است.

برش کاغذ

هنگامی که کاغذ نهایی تولید شده و از دستگاه بیرون میآید، به صورت ورقه هایی بزرگ آن را میبینیم. در این مرحله میبایست کاغذ ها را با کاتر های مخصوص برش های دقیق و منظم زده و آن را آماده چاپ یا فعالیت های دیگر بکنیم.

دیدید که در این مقاله به بررسی فرایند کاغذ سازی و غلطک های مورد استفاده در ساخت کاغذ پرداختیم. توجه داشته باشید که این فرایند یک فرایند کاملا مهندسی شده است و برای انجام آن نیاز به داشتن دستگاه های سالم و بروز است. گفتیم که غلطک ها نقش اصلی را در تولید کاغذ ایفا میکنند. توجه به سلامت غلطک ها موجب میشود که فرایند کاغذ سازی به شکل صحیح و منظم انجام شود. شایان ذکر است که غلطک ها چون ساعات متدوال را به صورت یکنواخت کار میکنند، نیاز است که رسیدگی و سرویس های لازم بر روی آن ها به طور منظم انجام شود. ما در گروه صنعتی مبناپایا با در اختیار داشتن گواهینامه ISO 9001 و تخصص در زمینه تولید و تعمیر انواع غلطک آماده ایم تا به شما کمک کنیم. شما میتوانید جهت کسب اطلاعات بیشتر با کارشناسان مجموعه مبناپایا در تماس باشید.